Texte écrit par Pierre-Jacques Poinot Chazel

La batterie au plomb est la plus ancienne des batteries . C’est en 1859 que le physicien Français Gaston Planté (1834-1889) construisit son premier accumulateur composé de deux feuilles de plomb immergées dans une solution aqueuse à 10% d’acide sulfurique. Du fait de sa constitution physique et mécanique, cette batterie resta sans application durant pratiquement vingt ans et ce n’est qu’en 1881 qu’un certain Henry Tudor développa une batterie formée d’une plaque négative en plomb spongieux et d’une plaque positive en oxyde de plomb. C’est ce type d’accumulateur dit ‘au plomb ouvert’ qui équipe encore actuellement beaucoup de véhicules utilisant un démarreur électrique.

Ce type de batterie consomme de l’eau par électrolyse au cours de la recharge d’où plusieurs inconvénients :

– Dégagement gazeux d’un mélange oxygène-hydrogène hautement détonnant

– Baisse du poids spécifique des éléments

– Abaissement du niveau d’électrolyte (mélange eau-acide) dans les éléments si l’on ne compense pas la déperdition en eau et dans ce cas, lorsque la plaque négative en plomb(Pb) est au contact de l’oxygène de l’air elle s’oxyde chimiquement et la surface oxydée n’est plus utilisable pour la réaction électrochimique propre de l’accu.

De plus en plus, on utilise maintenant des batteries dites sans entretien ou l’on a pas accès à l’électrolyte. Le mode de construction de ces batterie et la composition des plaques ont été étudiés afin d’assurer une recombinaison optimale des gaz et donc une déperdition minimum d’eau dans les conditions normales de fonctionnement.

Le fin du fin de la technologie actuelle ce sont les batteries dites étanches à électrolyte immobilisé (pour les précisions voir le chapitre Les structures des accus au Plomb ) ou la recombinaison frise les 100% (toujours dans des conditions normales de fonctionnement).

Dans ce dernier type de batterie, l’électrolyte n’est pas liquide mais il imprègne une espèce de ‘papier buvard’ en fibre de verre (généralement des microfibres en borosilicate) situé entre les plaques positives et négatives. Ce séparateur, absorbant, très poreux et résistant à l’acide sulfurique, canalise en quelque sorte les molécules d’oxygène dégagées sur la plaque positive au cours de la réaction et au lieu de les laisser remonter à la surface les amène jusqu’à la plaque négative où elles réagissent avec le plomb pour former de l’oxyde de plomb. Cet oxyde de plomb va réagir avec l’acide sulfurique pour donner du sulfate de plomb et de l’eau et par réaction électrochimique, le sulfate de plomb va se transformer en plomb en donnant de l’acide sulfurique ! Le système est en équilibre.

Pour que tout ça fonctionne bien il y a tout de même quelques conditions à remplir. Il faut :

– Que l’élément de batterie soit en légère surpression (0,4 à 0,6g) ce qui implique la présence de soupapes de sécurité s’ouvrant en cas de surpression mais ne laissant pas rentrer l’air.

– Que les éléments actifs (plomb, oxyde, acide etc..) soient d’une pureté rigoureuse

– Que les plaques soient composées d’alliages donnant une grande résistance à la corrosion et un potentiel en hydrogène élevé (généralement alliage plomb+calcium+étain).

– Que la quantité d’électrolyte soit dosée avec une grande précision afin de ne pas saturer le séparateur sinon les molécules d’oxygène ne pourraient pas circuler.

On est loin de la batterie de Gaston !

Un dernier détail, n’oubliez pas que la majorité des réactions chimiques sont sensibles à la température : Quand il fait froid la réaction devient flemmarde et quand il fait chaud elle a tendance à s’emballer ! (voir paragraphes : utilisation, charge et maintenance).

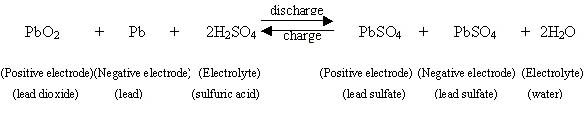

Enfin pour les amateurs de chimie vous trouverez ci dessous la formule régissant la recharge d’une batterie étanche.

Pour les accros de la chimie, voici les détails de la réaction :

Merci à Jean-Pierre pour la formule